Share

Pin

Tweet

Send

Share

Send

Entre las conexiones desmontables, las conexiones roscadas son especialmente comunes. Si es necesario, le permiten desmontar el conjunto en partes sin dañarlo y luego volver a ensamblarlo. Por esta razón, varios dispositivos de corte de hilo están diseñados y producidos en grandes cantidades, tanto por la industria como por numerosos artesanos.

A continuación consideramos una variante de una máquina de corte de hilo basada en un motor eléctrico y, montada sobre su eje, un accionamiento de fricción no regulado en forma de manguito de goma.

Accesorios Esenciales

Para no distraerse del trabajo, debe comprar, encontrar y preparar:

- dos placas de metal ferroso que miden 150 × 120 × 20 mm con un agujero en el centro desde la parte superior con un diámetro de 30 mm;

- dos discos de acero con un diámetro de 200 mm, un grosor de 10 mm con un cubo unilateral con un diámetro exterior de 40 mm y un orificio interno de 25+ mm con tres orificios radiales con rosca M8;

- dos casquillos de cobre o latón con un diámetro exterior e interior de 30+ mm y 25+ mm, respectivamente, para presionar en los agujeros de las placas 150 × 120 × 20 mm;

- tocho para el eje principal de acero con una longitud de 400 my un diámetro de más de 25 mm después del torneado;

- dos piezas de tubería de 100 mm de largo y con un diámetro: externo - 40 mm, interno - 25+ mm;

- dos varillas de acero de 300 mm de largo y 25 mm de diámetro (tamaño final) con un agujero ciego en un extremo con rosca M10;

- una placa de acero con un ancho de 180 mm, una altura de 150 mm, un grosor de 8 mm con un hueco triangular en el centro en la parte superior para que salga el grifo y dos agujeros a lo largo de los bordes desde abajo para los pernos M10;

- dos esquinas de acero de 35 × 35 mm de 150 mm de largo con dos agujeros en los bordes debajo del perno M8;

- dos esquinas de acero de 35 × 35 mm de 500 mm de largo con extremos biselados a 45 °;

- la misma longitud es de 400 mm;

- chapa de acero de 500 × 400 × 3 mm de tamaño;

- interruptor de motor;

- Chuck Collet Chuck de un taladro eléctrico;

- hardware (pernos, tuercas, arandelas en M8 y M10).

Equipos y herramientas.

Para preparar las piezas y el ensamblaje de la máquina de roscar, necesitamos:

- torno

- molinillo

- el vicio es metalistería;

- máquina de soldar;

- llaves inglesas

- golpe y martillo;

- engrasador con aceite lubricante;

- líquido para desengrasar superficies;

- pintura

- pistola rociadora, etc.

El proceso de preparación de piezas y montaje de la máquina.

Algunas partes están completamente listas para ensamblar, otras aún requieren un poco de refinamiento.

1. En la amoladora, finalmente terminamos (eliminamos rebabas, redondeamos y rectificamos) todas las caras y superficies de las placas de 150 × 120 × 20 mm, que realizarán la función de potencia principal en la máquina, dando constancia a las dimensiones y la rigidez necesaria del sistema en su conjunto.

2. Sujetamos los casquillos de cobre en el mandril del torno y ajustamos el diámetro del orificio a un tamaño que garantice su estanqueidad en los orificios destinados a ellos.

3. Presionamos los bujes con una prensa de banco, asegurando que estén completamente asentados en los agujeros destinados a ellos, hasta que los hombros de los bujes se apoyen contra la superficie de las placas.

4. Coloque la pieza de trabajo para el eje principal de la máquina en el torno. Para garantizar la mínima desviación radial de la pieza de trabajo durante el torneado, retiramos el soporte posterior del torno y colocamos temporalmente el mandril con un taladro central en su lugar y, al encender la máquina, hacemos un receso al final de la pieza de trabajo para el soporte posterior del torno.

5. Realizamos el giro externo de la pieza de trabajo controlando el diámetro con una pinza para no debilitar el eje principal futuro. Una vez alcanzado un tamaño determinado, verificamos el deslizamiento libre del eje a lo largo del manguito del soporte eléctrico de la máquina de roscar. Si no es suficiente, encienda el torno y muela el manguito al eje.

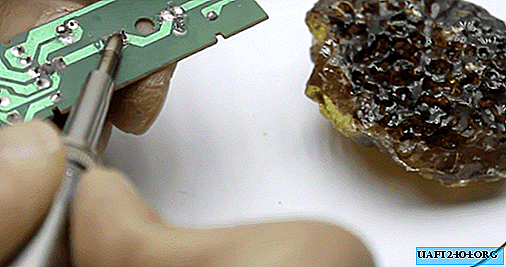

6. Esmerilamos el extremo de trabajo del eje debajo del asiento del cartucho del collar, lo desengrasamos con el fluido apropiado y arreglamos el cartucho.

7. Alineamos la superficie de los discos que interactuarán con el casquillo de transmisión de goma girando el torno y logrando el diámetro del orificio requerido en el cubo. Verificamos la precisión insertando el eje y girándolo con movimiento axial simultáneo. Estos movimientos deben realizarse sin atascarse ni atascarse.

8. A lo largo del perímetro de la base de la máquina, colocamos esquinas, las unimos en las esquinas y soldamos entre sí y a la hoja base.

9. En un borde de la base instalamos el eje principal con dos soportes, entre los cuales hay dos discos accionados para trabajar y ralentí. Probamos guías con tubos y un motor eléctrico con un casquillo de fricción (de goma) montado en su eje.

10. Una vez más, verificamos la exactitud y precisión del diseño y, con la ayuda de una máquina de soldar, soldamos los cojinetes de potencia del eje principal a la base de la máquina. Después de eso, verificamos una vez más la libertad de rotación del eje en los soportes y su progreso de un lado a otro.

11. En el exterior del soporte de alimentación frontal en la interfaz con la base al ras con su borde frontal, soldamos guías cilíndricas a lo largo de las cuales se moverán las barras guía.

12. Marcamos los estantes de las esquinas para el motor eléctrico, marcamos el lugar de los agujeros para montar el motor con un punzón central y los perforamos debajo de los pernos M8. Instalamos las esquinas con el motor montado en ellas, verificamos la precisión de la instalación (perpendicularidad del eje del motor al eje principal de la máquina) y soldamos las esquinas a la base.

13. Luego, nuevamente desarmamos el diseño de la máquina y pintamos las partes, excluyendo la interacción entre ellas (eje, casquillos, guías, superficies de trabajo de los discos, etc.). Deje secar la pintura y proceda al ensamblaje final de la máquina, lubricando las superficies de fricción con aceite de máquina.

14. Arreglamos el motor eléctrico en un lugar calibrado, instalamos las guías en su lugar. Sujetamos un panel con una ranura para un toque en sus extremos frontales. Apriete los pernos de montaje del disco al eje principal desde el desplazamiento longitudinal, presionándolos ligeramente sobre el manguito de fricción principal.

15. Ensamble y cierre la tapa del interruptor del motor. La máquina de roscado está en pleno funcionamiento.

16. Verificamos su rendimiento cortando alternativamente las roscas en los agujeros para M5, M6 y M8, lubricando previamente los grifos. Al presionar la superficie de soporte con la parte en la que se perfora el hilo, la herramienta gira hacia la derecha y corta el hilo. Al tirar de una pieza con un hilo roscado, el grifo comienza a girar hacia la izquierda y se desengancha del hilo resultante.

Mira el video detallado

Vea el video tutorial detallado sobre cómo hacer una máquina de enhebrar con sus propias manos.

Share

Pin

Tweet

Send

Share

Send