Share

Pin

Tweet

Send

Share

Send

Por supuesto, esto no es difícil para un molinillo experimentado incluso con trabajo manual. No será fácil para todos los demás soportar el ángulo de afilado requerido. ¿Es posible para ellos que el problema de los cuchillos romos permanezca sin solución?

Hay tres formas de salir de esta situación: aprender a afilar cuchillos, pero tomará mucho tiempo, paciencia y esfuerzo; cada vez pida ayuda a un profesional y pague por su costoso servicio; haga el afilador de cuchillos y no piense en el ángulo de afilado.

A continuación consideraremos un método para fabricar un dispositivo para afilar cuchillos basado en un afilador eléctrico con dos ruedas abrasivas.

Necesitará

Para que el trabajo no requiera mucho tiempo y energía, es bueno tener en stock: una máquina de soldar, máquinas (taladrado, fresado y torneado), una sierra de péndulo, taladro, amoladora, llaves, herramientas de marcado, etc.

A partir de materiales y componentes, además del afilador eléctrico ya mencionado, es necesario almacenar:

- una lámina de metal de 10 mm de espesor;

- tubos cuadrados (dos piezas de tamaños adyacentes);

- varilla metálica redonda de hasta 400 mm de largo y 15-20 mm de diámetro;

- sujetadores roscados (pernos, tuercas, arandelas), etc.

Hacer afilador de cuchillos

El trabajo consistirá en dos etapas relativamente independientes: la disposición de un afilador eléctrico y la fabricación de un portacuchillas que proporcione el ángulo de afilado requerido.

Arreglo de sacapuntas

Una de las condiciones necesarias para el afilado de cuchillos de alta calidad es la estabilidad de la herramienta de rectificado. Por lo tanto, utilizamos una lámina de metal adecuada en tamaño y grosor como base para el afilador eléctrico.

Usando una cinta métrica, núcleo y martillo, marcamos los centros de los cuatro agujeros, repitiendo los agujeros en la placa del afilador eléctrico. Perforamos agujeros de acuerdo con la marca en la máquina de perforación y, utilizando pernos y tuercas, fijamos el afilador eléctrico en una base de metal.

Cortamos con un péndulo y vimos dos piezas de tubos cuadrados previamente calculados a lo largo de la longitud, además, uno debe entrar libremente, pero sin un gran espacio, en el otro.

En una tubería de sección transversal más pequeña, se fresa un orificio pasante desde un extremo, cuyo diámetro debe ser ligeramente mayor que el diámetro de la varilla metálica. En la segunda tubería, también planificamos y perforamos un orificio para el perno de bloqueo desde un extremo.

Soldamos una tubería de una sección transversal más grande en el centro a la base, opuesta al afilador fijo, en una posición tal que el perno de fijación mira hacia afuera y está en la parte superior. Para evitar que gotas de metal fundido, chispas y escamas de soldadura dañen el motor eléctrico, lo cubrimos con una manta de soldadura.

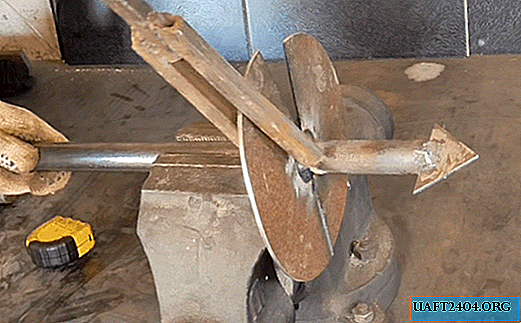

Insertamos la varilla estrictamente en el medio en el orificio perforado en la tubería de una sección transversal más pequeña y la soldamos en esta posición a la tubería, después de haber verificado previamente la perpendicularidad de estas partes de acoplamiento con un triángulo rectángulo.

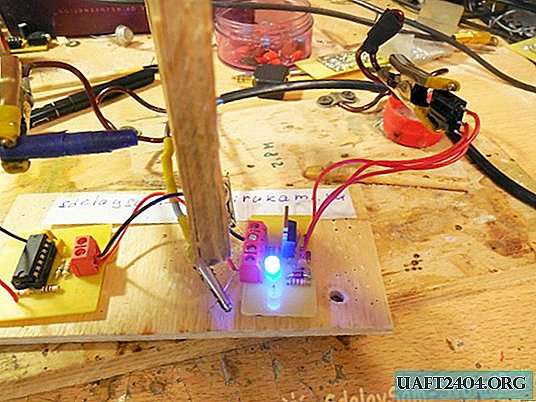

Si esto no se ha hecho de antemano, retire el afilador eléctrico de la base y revise la caja eléctrica, luego vuelva a instalar el afilador en su lugar y verifique su operatividad.

Insertamos la tubería con la varilla en la tubería soldada a la base y con la ayuda de un perno puede establecer la altura requerida para afilar un cuchillo específico. Esta fue la última etapa de organizar una amoladora eléctrica. Llegando a la segunda fase del trabajo.

Al afilador eléctrico, cambiamos la dirección de rotación.

Hacer un portacuchillas

Como ya se señaló, la calidad del afilado de cuchillos, en primer lugar, depende de garantizar la constancia del ángulo de afilado. El titular que vamos a hacer es solo para esto.

Marcamos la pieza de trabajo de metal de acuerdo con las dimensiones previstas de los tres elementos, lo que garantizará la captura y la retención confiable de la cuchilla en un ángulo dado a la superficie del círculo cuando se afila.

Los cortamos con una sierra de péndulo con la adición de lubricante para mejorar la calidad del corte y la seguridad de la hoja de sierra.

Sujetamos los tres elementos en una "prensa" en el vicio de la fresadora y procesamos las superficies al tamaño requerido y con cada cambio de posición eliminamos las rebabas con una lima manual.

En dos piezas de trabajo formamos mandíbulas para agarrar y sostener la cuchilla. Para esto, cada uno de ellos se muele a su tamaño en un lado. La tercera pieza de trabajo está fresada en ambos lados al tamaño. Servirá como base para asegurar sus agarres laterales con mandíbulas.

En la parte que estará en el medio, en la parte fresada, marcamos dos agujeros ubicados simétricamente al eje longitudinal más cerca de los bordes y ligeramente desplazados a la base. Los perforamos en una máquina de perforación.

Usando esta parte como muestra, marque los puntos de respuesta en otros dos espacios en blanco con un taladro y un taladro delgado.

Luego perforamos los puntos marcados con un taladro de gran diámetro a poca profundidad (hacemos, más o menos, huecos de nidos).

Atornillamos en los orificios del elemento central, dos pasadores de la longitud requerida con la misma salida, que, al instalar los elementos laterales, entrarán en los huecos y los mantendrán, pero no interferirán con las mordazas, convergerán y divergirán.

En los elementos de la mandíbula lateral en el centro geométrico, delineamos y taladramos agujeros del mismo diámetro y cortamos los hilos con un toque manual.

Fresamos los bordes exteriores de las mandíbulas para completar la apariencia del dispositivo y la facilidad de operación. También retiramos el chaflán a ambos lados del extremo de fresado del elemento central para no interferir con el ajuste de las mordazas.

En el centro de la base del elemento central, delineamos y perforamos un agujero ciego para el mandril.

Mezclamos pegamento de dos componentes y fijamos con él el mandril de la longitud requerida en el agujero ciego. Deje que el compuesto se apodere y endurezca. Para hacer esto, arreglamos el elemento central con un mandril en una prensa de madera.

Sujetamos una barra de metal del diámetro calculado en el plato del torno y perforamos un agujero en el centro un poco más grande que el diámetro del mandril, agregando periódicamente grasa a la zona de perforación.

Luego, corte un cilindro con una altura de aproximadamente 10-12 mm y taladre un orificio en la superficie lateral, luego enrosque con un grifo para un tornillo de bloqueo.

En uno de los elementos laterales desde el exterior, taladre un orificio central para instalar la cabeza del perno al ras.

Finalmente, terminamos la superficie de la luminaria procesándola en el molinillo, primero con una cinta de esmeril sin fin y luego con una cinta de siesta.

Queda por ensamblar los elementos del soporte ajustable juntos atornillando el perno de conexión en las mordazas y asegurando el anillo cilíndrico en el mandril, instalándolo en el lugar correcto con el tornillo de bloqueo.

Prueba de fijación

Sostenemos la cuchilla en las mandíbulas del soporte y establecemos la altura requerida de la barra transversal y la longitud del mandril moviendo el anillo cilíndrico hacia abajo o hacia arriba y bloqueándolo cuando sea necesario con un tornillo especial.

Para que el ángulo de afilado permanezca igual a lo largo de toda la cuchilla, es suficiente asegurar el deslizamiento del anillo cilíndrico fijado en el mandril sobre la superficie de la varilla montada horizontalmente frente a los círculos del afilador eléctrico.

Después de un breve afilado sin tensión, el cuchillo corta fácilmente una hoja de papel por escrito, lo que confirma su excelente afilado.

Share

Pin

Tweet

Send

Share

Send