Share

Pin

Tweet

Send

Share

Send

Necesitará

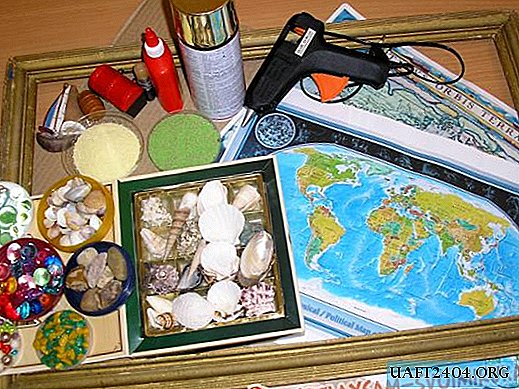

Para el trabajo, utilizaremos materiales y productos bastante asequibles y económicos:

- silicona "ELASTOLUX-M" para la fabricación de moldes;

- silicona "ELASTOFORM" para la fabricación del sustrato;

- separador de queroseno o vaselina;

- opresión para una forma con un peso total de 1 kg;

- poliuretano de inyección "UNICAST 9" (base, parte A);

- endurecedor (parte B);

- escalas de precisión;

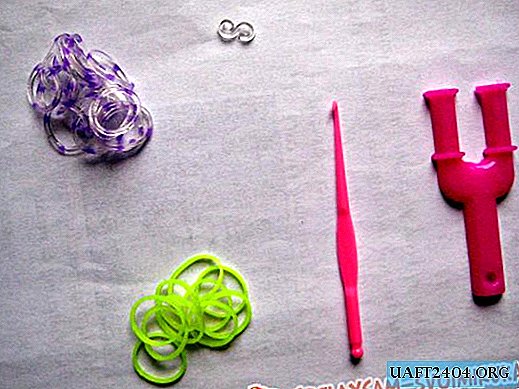

- Vidrio plastico.

Tecnología para moldear productos de poliuretano en moldes de silicona.

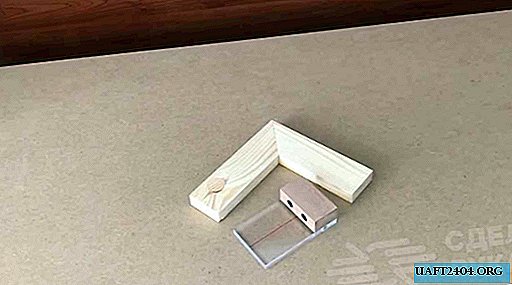

En primer lugar, es necesario imprimir un modelo maestro con un sistema de compuerta en una impresora 3D. O tome la parte terminada, que debe repetirse, pegue los palillos de dientes en el papel de bebederos. Será necesario para la fabricación de moldes de silicona reutilizables.

Para ella utilizamos silicona, caracterizada por una alta elasticidad y resistencia suficiente. Para un sustrato base con un espesor de 10-15 mm, es adecuada una silicona de dos componentes menos costosa del tipo ELASTOFORM.

Hecho de molde de silicona.

¿Cómo es el proceso de fundición?

Ponemos el molde de silicona sobre el sustrato. Si se usará repetidamente, se lubrica periódicamente con un separador a base de queroseno o vaselina.

Presione el molde de silicona en la parte superior con una carga dispersa (opresión) que pese hasta un kilogramo. Para llenar el material de inyección procedió de forma ordenada y rápida, realizamos un embudo de papel. Después de lo cual, podemos suponer que el molde está preparado para la fundición.

Para verter, tomamos el poliuretano de inyección UNICAST 9 más barato (parte A) y el endurecedor (parte B), que mezclamos en una proporción de 1: 0.6.

Para una mezcla de alta calidad, se necesitan balanzas de precisión y un vaso de plástico. Puede agregar tinte de cualquier color, que se vende por separado, a la base. Para 1 kg de poliuretano, se necesitan 90-100 gotas de tinte.

Vierta 22 gramos de poliuretano líquido y 13.2 gramos de endurecedor en la taza en las escamas y mezcle bien durante 30 segundos, no más, ya que ya comenzará a endurecerse. Con agitación, sentiremos que el vidrio se calienta, lo que significa que el proceso de polimerización ha comenzado. La mezcla está lista para llenar.

Llenar la mezcla sin interrupción hasta que el poliuretano líquido fluya de los bebederos. El endurecimiento inicial tomará aproximadamente dos minutos, y completo - 10-15 minutos, pero es mejor mantener el relleno en forma de 20-30 minutos.

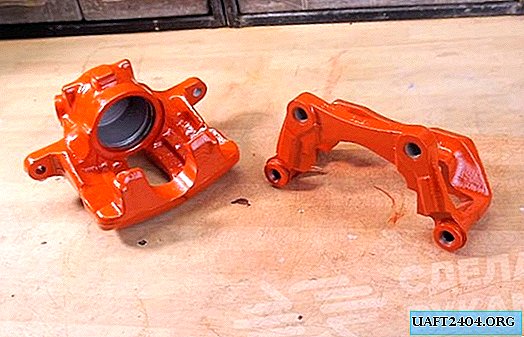

Después de media hora, comenzamos a eliminar el molde de poliuretano del molde de silicona.

Primero separamos el embudo de papel con el exceso de poliuretano congelado en él, luego el exceso que sale de las colas, junto con las "patas". Esto nos facilitará la eliminación del producto moldeado del molde.

Además, el molde de silicona es altamente flexible, lo que también contribuye a la facilidad de extracción del molde sin ninguna dificultad.

Queda por procesar ligeramente los agujeros, romper o cortar los bebederos y perforar agujeros con un taladro. Después de eso, el producto moldeado prácticamente no difiere de la forma maestra.

Comparación de fundición e impresión 3D

La inyección en comparación con la impresión 3D es un proceso rápido. Para imprimir una caja de este tipo en una impresora 3D, tomará de 4.0 a 4.5 horas. En este caso, el modelo 3D a menudo resulta ser defectuoso y todo debe comenzar de nuevo. El proceso de fundición dura un máximo de 30 minutos. El siguiente punto es la baratura. La fundición es más de 3 veces más barata que la impresión 3D.

Share

Pin

Tweet

Send

Share

Send