Share

Pin

Tweet

Send

Share

Send

Los principales materiales:

- esquina de acero 20x20 mm;

- eje en un soporte de aluminio SBR20;

- carros en rodamientos lineales debajo del eje SBR20 - 12 piezas;

- chapa de acero de 10 mm;

- esquina 30x30 mm;

- horquilla larga M10;

- chapa de acero de 3 mm;

- esquina 40x40 mm;

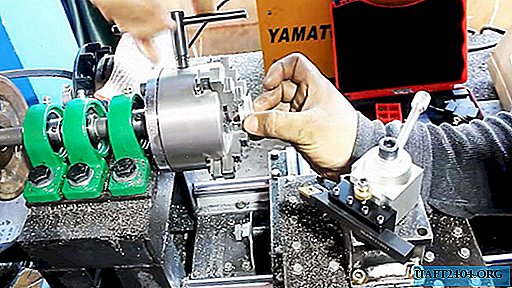

- mandril giratorio de cuatro mandíbulas;

- rodamientos en la carcasa con patas -3 piezas;

- eje para rodamientos con patas;

- polea en el eje;

- motor eléctrico con polea;

- correa de transmisión;

- portaherramientas y cortadores

- Pernos M8.

Torno

Desde el ángulo de 20x20 mm, el marco de la máquina está soldado, como en la foto. El plano superior de la parte terminada debe lijarse para poder unir uniformemente el resto del equipo.

2 rieles longitudinales hechos de un eje en el soporte de aluminio SBR20 se atornillan a lo largo del marco. Se montan en 3 carros sobre rodamientos lineales.

Se corta una placa base de chapa de acero de 10 mm, que se fijará en los carros. Se atornilla con 24 pernos de 4 por carro.

A continuación, debe arreglar el eje de alimentación, que moverá la plataforma a lo largo de la máquina. Para esto, se usa una horquilla larga con un diámetro de 10 mm. Se fija en los extremos de la máquina a soportes atornillados desde una esquina doblada de 30x30 mm.

Para unir la plataforma de los carros al eje, es necesario hacer una protuberancia en la parte posterior de su placa. Para hacer esto, el soporte se dobla de una tira de acero de 3 mm. Debe atornillarse a la placa como en la foto.

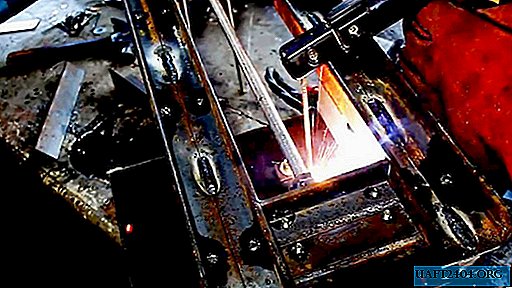

A continuación, el soporte realizado se suelda a la tercera tuerca M10 atornillada al eje de alimentación desde el perno. Ahora, cuando el eje gira, la plataforma se mueve a lo largo de la máquina.

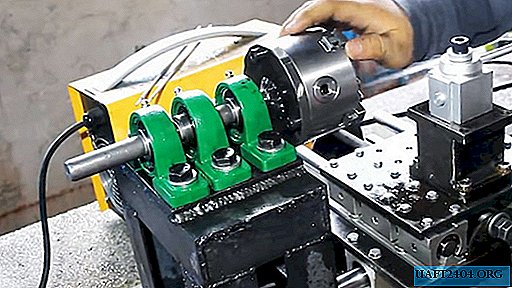

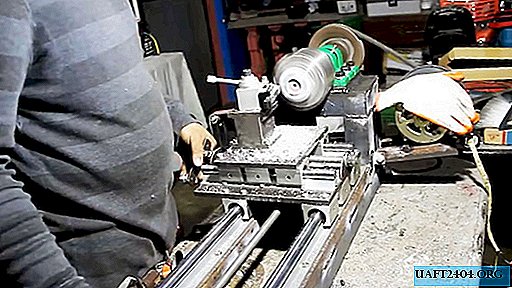

En la plataforma terminada, 2 rieles transversales del mismo eje se fijan en el soporte de aluminio SBR20. Para cada diapositiva, se instalan 3 carros.

Una placa de acero de 10 mm de espesor se atornilla a los carros con 24 pernos.

Para el movimiento lateral de la plataforma, también se requiere la instalación de un eje de alimentación. Está hecho del mismo perno M10 de acuerdo con el mismo principio que el mecanismo de la plataforma inferior. Para esto, se hacen 2 soportes de una esquina girada de 30x30 mm y un soporte de una tira de 3 mm, que está soldada a las 3 tuercas M10 en el eje.

A continuación, debe hacer el cubo de la plataforma debajo del portaherramientas. Sus partes superior e inferior pueden estar hechas de chapa de acero de 10 mm, y los lados de la chapa de 3 mm. Dado que la carga se ejerce sobre este conjunto, debe reforzarse con otro inserto de chapa de acero de 3 mm. En la parte superior del cubo obtenido, se hace un agujero central en el que se corta el hilo. Se utiliza para fijar el portaherramientas de fábrica.

La base del portaherramientas con 4 pernos se atornilla a una pequeña plataforma de la máquina.

Las manijas están montadas en el eje de alimentación longitudinal y transversal de la máquina.

Alrededor de la base de la máquina desde una esquina de 20x20 mm, se suelda una esquina de 40x40 mm. Los detalles longitudinales de la nueva esquina se hacen más largos para obtener una base a la izquierda para asegurar el husillo.

Un ángulo de 40x40 mm se suelda sobre la base obtenida, como en la foto. La estructura resultante está reforzada por insertos, ya que tendrá una fuerte carga de deformación.

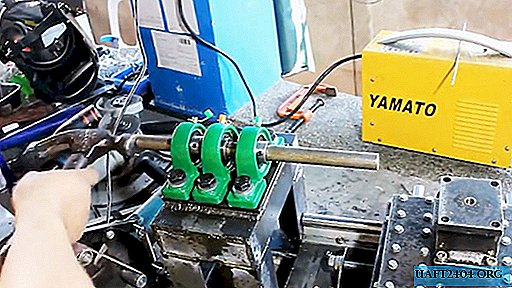

Una plataforma de chapa de acero de 10 mm está soldada en la parte superior del marco resultante. Se colocan 3 rodamientos en una carcasa con pestañas. Se inserta un eje de acero en los rodamientos.

Un círculo correspondiente al diámetro del mandril de cuatro mordazas de fábrica está cortado de chapa de acero de 10 mm. Se hace un gran agujero en su centro correspondiente al diámetro del eje. La parte fabricada está montada en un eje montado sobre cojinetes.

Después de instalar y sujetar el eje de cuatro mordazas en el eje, es necesario presionar el círculo de corte y tirarlo con el cartucho con la ayuda de 3 pernos. Esto le permite equilibrar el círculo antes de soldarlo al eje.

A continuación, debe quitar el eje de cuatro mordazas y cortar la parte sobrante del eje a lo largo de la línea del círculo soldado. El mandril giratorio se monta de nuevo en su asiento y se fija con 3 pernos.

Una polea está unida a la parte posterior del eje.

Para un motor eléctrico existente, se elabora un marco desde una esquina de 20x20 mm. Se monta una pequeña polea en el motor.

Después de eso, tirando de la correa entre las poleas, es necesario sujetar el motor a la base de la plataforma del cojinete del eje del husillo. El marco del motor eléctrico debe estar hecho de tal manera que pueda ajustar la tensión de la correa después de soldar.

Una vez fijado el cortador en el portaherramientas de la máquina, ya es posible utilizarlo para el fin previsto. Este diseño le permite llevar el cortador al círculo en el que está montado el husillo para rectificarlo, haciéndolo más preciso.

La máquina resultante tiene la capacidad de actualizar, por ejemplo, la instalación del contrapunto, lo que le permitirá realizar tareas más serias. Este es un proyecto bastante costoso, pero costará menos que un torno de fábrica.

Share

Pin

Tweet

Send

Share

Send